Voltigierbock

Vatertag

2006. Nachdem wir über die letzten Jahre zu diesem Anlass mit Bollerwagen

und Flüssignahrung durchs Land gestreift waren, sollte das Programm diesmal

etwas anders aussehen. Der Familienvorstand hat den bevorstehenden freien

Tag frühzeitig erkannt und verplant. "Unter sich sein und Spaß haben" war

erlaubt, aber ein Ergebnis war vorgeschrieben. Unsere Tochter betreibt das

Voltigieren als Hobby und damit sie auch zu Hause üben kann, wollen wir

einen Voltigierbock bauen.

Vatertag

2006. Nachdem wir über die letzten Jahre zu diesem Anlass mit Bollerwagen

und Flüssignahrung durchs Land gestreift waren, sollte das Programm diesmal

etwas anders aussehen. Der Familienvorstand hat den bevorstehenden freien

Tag frühzeitig erkannt und verplant. "Unter sich sein und Spaß haben" war

erlaubt, aber ein Ergebnis war vorgeschrieben. Unsere Tochter betreibt das

Voltigieren als Hobby und damit sie auch zu Hause üben kann, wollen wir

einen Voltigierbock bauen.

Zunächst mal haben wir uns nach passenden Fertigangeboten umgesehen. Das Teil sollte gut 1,20 hoch und wetterfest sein. Dazu natürlich stabil, denn es wird ordentlich darauf herumgeturnt. Es zeigte sich, dass die meisten Angebote deutlich über dem Beschaffungspreis für das benötigte Holz liegen, zumal der größte Posten meist gar nicht erst erwähnt wurde: die Abholung vom Verkäufer, denn für Voltigierböcke gibt es keine passenden Versandumschläge.

Also gehen wir's wieder selbst an. Entgegen anders lautender Meinungen im Web ist das Basteln eines Voltigierbockes absolut simpel und in gut 6 Stunden erledigt, wenn man mal vom Streichen und Trocknen der Farbe absieht. Es braucht nicht einmal eine Zeichnung, sondern kann sofort losgehen. Gekauft wurden 30 ungehobelte Dachlatten mit 20*50mm Stärke und 1,5 Meter Länge sowie zwei Konstruktionsbalken mit gut 60*80mm Stärke und 2,5 Metern Länge. Dazu 12 Hutmuttern und 12 Sicherungsmuttern M10 und das war's bereits. Gesamtkosten um 40 Euro. Außerdem benötigt wurden:

- 6 rund geschnittene Holzplatten mit je 50cm Durchmesser

- 12 Gewindestangen M10 á 14cm

- eine Schachtel Schrauben (gut 100 Stück)

- eine Dose Außenlasur Teak

- zwei Dosen wetterfester Klarlack

- 24 M10 Unterlegscheiben

Diese Dinge waren vorhanden und mussten nicht gekauft werden.

Auf

zwei alte zusammen geschraubte Tischlerplatten haben wir zunächst drei Kreise

mit 50cm Durchmesser gezeichnet und ausgesägt. Damit entstanden drei Stücke

mit gut 4cm Stärke, die die Lattung an den Seiten und in der Mitte halten.

Unten fallen sie etwas abgeflacht aus.

Auf

zwei alte zusammen geschraubte Tischlerplatten haben wir zunächst drei Kreise

mit 50cm Durchmesser gezeichnet und ausgesägt. Damit entstanden drei Stücke

mit gut 4cm Stärke, die die Lattung an den Seiten und in der Mitte halten.

Unten fallen sie etwas abgeflacht aus.

Die

Dachlatten gab's im Zehnerpack für gut 4 Euro, wir haben jeweils 10 nebeneinander

gelegt und die Bohrlöcher für alle gemeinsam markiert. Dann wurde vorgebohrt

und angesenkt, damit das Holz beim Schrauben nicht reißt und die Schraubenköpfe

später nicht hervorstehen.

Die

Dachlatten gab's im Zehnerpack für gut 4 Euro, wir haben jeweils 10 nebeneinander

gelegt und die Bohrlöcher für alle gemeinsam markiert. Dann wurde vorgebohrt

und angesenkt, damit das Holz beim Schrauben nicht reißt und die Schraubenköpfe

später nicht hervorstehen.

Und schon geht's ans Montieren. An beiden Enden wurde die Mitte markiert

und die erste Latte konnte angeschraubt werden. Darauf folgten auf Stoß

alle weiteren, wobei nach den ersten 6 das Mittelteil eingepasst und ab

dann ebenfalls gleich mit verschraubt wurde. Binnen weniger Minuten waren

alle Latten verarbeitet, zu zweit geht das ruckzuck. Wie meist steckt die

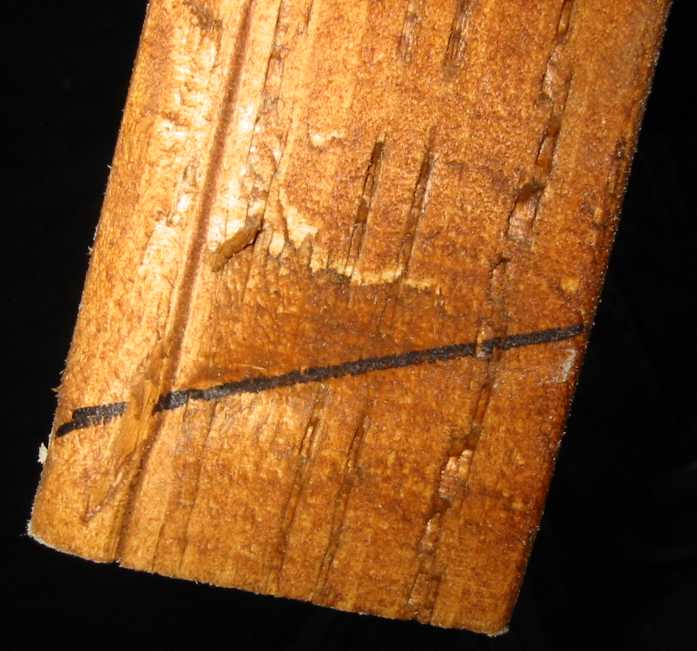

eigentliche Arbeit aber im Detail. Die aufgebrachte

Lattung

ist nach wie vor ungehobelt und rau, zudem bilden die einzelnen Latten hervorstehende

Kanten, da sie zwar unten, aber nicht oben aneinander stoßen. Dem

Lattung

ist nach wie vor ungehobelt und rau, zudem bilden die einzelnen Latten hervorstehende

Kanten, da sie zwar unten, aber nicht oben aneinander stoßen. Dem

wird nun

mit Schleifgerät abgeholfen. Zunächst haben wir mit dem Excenterschleifer

und Schleifmitteln mit 40er Körnung das Grobe erledigt: Die Kanten zweier

aneinander liegender Latten wurden so begradigt, dass sie eine Ebene bilden.

Dadurch wurde jede einzelne Latte abgerundet, was man auf dem Detailbild

links oben gut erkennen kann. Im nächsten Schritt hat der Schwingschleifer

mit 180er Papier den Korpus insgesamt geglättet. Da ohnehin noch viel Farbe

aufgetragen wird und außerdem die Nutzung ja nicht direkt auf dem Holz,

sondern mit Auflagen erfolgt, kam es nicht auf eine besonders glatte Oberfläche

an - Unebenheiten und Gefährdungen durch Späne sollten aber ausgeschlossen

werden.

wird nun

mit Schleifgerät abgeholfen. Zunächst haben wir mit dem Excenterschleifer

und Schleifmitteln mit 40er Körnung das Grobe erledigt: Die Kanten zweier

aneinander liegender Latten wurden so begradigt, dass sie eine Ebene bilden.

Dadurch wurde jede einzelne Latte abgerundet, was man auf dem Detailbild

links oben gut erkennen kann. Im nächsten Schritt hat der Schwingschleifer

mit 180er Papier den Korpus insgesamt geglättet. Da ohnehin noch viel Farbe

aufgetragen wird und außerdem die Nutzung ja nicht direkt auf dem Holz,

sondern mit Auflagen erfolgt, kam es nicht auf eine besonders glatte Oberfläche

an - Unebenheiten und Gefährdungen durch Späne sollten aber ausgeschlossen

werden.  Mit

diesem Schritt war der Korpus fertig und konnte den ersten Farbauftrag -

bestehend aus Außenlasur im gartenkompatiblen Farbton Teak - erhalten.

Mit

diesem Schritt war der Korpus fertig und konnte den ersten Farbauftrag -

bestehend aus Außenlasur im gartenkompatiblen Farbton Teak - erhalten.

Nachdem

der Korpus nun bereits fertig war, konnten die Beine in Angriff genommen

werden. Hierzu wurden die ursprünglich 2,5 Meter langen Konstruktionsbalken

zunächst einmal halbiert und dann angeschrägt, damit sie auch in der Breite

etwas über den Korpus hinausragen und ihn so besser stützen. Die Schräge

Nachdem

der Korpus nun bereits fertig war, konnten die Beine in Angriff genommen

werden. Hierzu wurden die ursprünglich 2,5 Meter langen Konstruktionsbalken

zunächst einmal halbiert und dann angeschrägt, damit sie auch in der Breite

etwas über den Korpus hinausragen und ihn so besser stützen. Die Schräge

haben wir

so bemessen und angerissen, dass sie dem hochkant liegenden Balken etwa

3cm der Höhe und 40cm der Breite wegnimmt.

haben wir

so bemessen und angerissen, dass sie dem hochkant liegenden Balken etwa

3cm der Höhe und 40cm der Breite wegnimmt.

Die Befestigung der Beine war mit selbst gemachten Schrauben vorgesehen. Für die Antriebskomponenten der Windmühlen habe ich früher einmal M10 Gewindestangen benötigt, die ich bei einem Eisenwarenhändler bei ebay ergattert hatte. Sie waren sensationell günstig, aber nur im Zehnerpack zu haben, so dass davon noch einiges übrig war. Das konnten wir nun prima verwenden, indem wir uns auf den Kauf der Muttern beschränkt haben und die Schrauben aus den verbliebenen Stangen und Resten selbst gebastelt haben. Die folgende Bilderserie zeigt den Ablauf:

Eine Flex im Ständer erlaubt die einmalige Markierung (Klebebandstreifen)

und den dann wiederholten Abschnitt der benötigten Länge. Nachdem die Stangen

gekürzt waren, werden Grate am Schleifteller entfernt und schon liegen 12

feine Schrauben vor. Mit 14 cm sind sie übrigens

ein

ganzes Stück länger als benötigt, aber der Überstand verschwindet im Innenraum

und stört daher nicht weiter.

ein

ganzes Stück länger als benötigt, aber der Überstand verschwindet im Innenraum

und stört daher nicht weiter.

So sieht's dann montiert aus. Außen sitzen die runden Hutmuttern, die wir hier zur Vermeidung gefährlicher Kanten gewählt haben. Innen wird die Stange von einer Sicherungsmutter gehalten, die sich auch bei reger Benutzung nicht lösen wird. Vor jeder Mutter sitzt eine Unterlegscheibe. Die Neigung der Beine haben wir übrigens einfach durch Anhalten ermittelt. Oben stoßen sie mittig aneinander und an den Rand der Frontplatte und unten verläuft die Außenkante der Beine an der unteren Ecke der Frontplatte entlang.

Diese simple Form der Anbringung ist vor allem deshalb möglich, weil die Beine ohnehin noch angepasst werden müssen. Die Problematik ist die gleiche, wie schon bei den Küchenhockern beschrieben: Durch die Neigung in zwei Richtungen liegt der Fuß nur noch auf einer Ecke auf. Aber selbst wenn er das nicht täte: Die Konstruktionsbalken waren alles andere als gerade, die Füße müssen also begradigt werden.

Dazu

wird das ganze Werkstück zunächst einmal ausgerichtet. Da es eifrig kippelt,

muss an ein bis zwei Beinen unterfüttert werden, bis es gut in der Waage

steht. Dann wird die Höhe gemessen und dadurch die Differenz zur

Wunschhöhe

ermittelt - hier waren das gut 5cm. Also haben wir ein Stück Holz auf 5cm

Höhe zugeschnitten und an jedes Bein angelegt - dort wurde markiert. Entlang

der Markierungen konnte dann - ohne Demontage - einfach abgesägt werden.

Dazu

wird das ganze Werkstück zunächst einmal ausgerichtet. Da es eifrig kippelt,

muss an ein bis zwei Beinen unterfüttert werden, bis es gut in der Waage

steht. Dann wird die Höhe gemessen und dadurch die Differenz zur

Wunschhöhe

ermittelt - hier waren das gut 5cm. Also haben wir ein Stück Holz auf 5cm

Höhe zugeschnitten und an jedes Bein angelegt - dort wurde markiert. Entlang

der Markierungen konnte dann - ohne Demontage - einfach abgesägt werden.

Die Schnittstellen wurden dann mit dem Excenterschleifer grob zugeschliffen,

vor allem an den Kanten, damit hier nichts ausreißt, wenn der Bock mal verschoben

wird.

Die Schnittstellen wurden dann mit dem Excenterschleifer grob zugeschliffen,

vor allem an den Kanten, damit hier nichts ausreißt, wenn der Bock mal verschoben

wird.

Im Anschluss an diesen Schritt war das Gerät fertig - es hat gut 6 Stunden gebraucht. Natürlich haben wir die Stabilität gleich getestet und waren zufrieden. Was dem Doppelzentner des Erbauers ohne Seufzen standhält, das kann auch von einer ganzen Horde von Grundschulkindern erklettert werden. Der Voltigierbock hat eine Länge von 1,50 Metern bei einer Höhe von 1,20 und einem Bauchumfang von 1,70. Damit hat er die richtigen Maße für einen Voltigiergurt, der noch zugekauft wird und die Kinder kommen allein hinauf. Bis zum Kindergeburtstag wird er noch täglich mit Klarlack geadelt, in der Zwischenzeit kommt hoffentlich auch der bestellte Gurt aus der Schweiz an. Die Anbringung der Beine ist übrigens so erfolgt, dass sie später noch ein gutes Stück nach unten versetzt werden können - der Bock kann also in späteren Jahren mit den selben Beinen noch gute 15cm wachsen. Sollte sich das Voltigierhobby mit der Zeit mal erschöpfen, gibt der Bock ohne Beine und hochkant stehend einen prima Werkzeugschrank ab - eine Tür an der glatten Unterkante ist dann schnell ergänzt. Ich kann an Pferden ohnehin nichts finden und habe ihn daher für den Fall der Fälle auch mal sorgfältig von innen gestrichen :)

Ergänzung: Das Stück war ganze zwei Jahre hipp und als es das nicht mehr war, gab es keinen Bedarf an Werkzeugschränken. Wir haben es dann für 250 Euro verkauft, also für mehr als das Zweieinhalbfache der Kosten von Holz und Gurt. Für den Käufer war das im Vergleich zu Fertigprodukten noch immer ein prima Schnäppchen und ich war einmal mehr überrascht davon, wie sehr doch der Preis von Holz davon abhängt, in welche Form es gebracht wurde. Ich habe dann eine Weile überlegt, davon gleich mal 10 Stück herzustellen...