Projekt Sekretär: Aufbau des unteren Korpus

Zurück zum Inhaltsverzeichnis Zurück zum letzten Teilprojekt Weiter zum nächsten Teilprojekt Zur Materialliste Zu den Zeichnungen

Der Korpus

besteht aus Kanthölzern mit dem üblichen Maß 34*34mm. Die werden einfach

stumpf miteinander verbunden. Das Falzen der Stücke mit eingelegten Verkleidungen

ist die eigentliche Arbeit an diesem Schritt, denn das Ausmessen und Zuschneiden

geht schnell von der Hand. Im Original sind die Sichtseiten der Balken zudem

noch mit einer mittigen Vertiefung profiliert. Das hätte ich gern übernommen,

aber dafür fehlt mir der passende Fräser und

die früher einmal

beschriebene Methode erwies sich nun in der Praxis als doch nicht tauglich.

Der Korpus

besteht aus Kanthölzern mit dem üblichen Maß 34*34mm. Die werden einfach

stumpf miteinander verbunden. Das Falzen der Stücke mit eingelegten Verkleidungen

ist die eigentliche Arbeit an diesem Schritt, denn das Ausmessen und Zuschneiden

geht schnell von der Hand. Im Original sind die Sichtseiten der Balken zudem

noch mit einer mittigen Vertiefung profiliert. Das hätte ich gern übernommen,

aber dafür fehlt mir der passende Fräser und

die früher einmal

beschriebene Methode erwies sich nun in der Praxis als doch nicht tauglich.

Hier

ist sie im kleinen Bild nochmal angedeutet. Ein kleiner Viertelstabfräser

fährt in mehreren Bahnen und falzt damit die Mitte des Balkens aus. An den

Kanten bleibt ein Stück stehen. Diese Methode funktioniert an kurzen Stücken,

aber bei längeren Balken ergeben sich immer geringfügige Verwachsungen,

sie sind nie absolut gerade. Der Fräser wird aber in der CNC-Anlage gerade

hindurchgeführt und im Ergebnis sind die millimeterschmalen Kanten des Profils

sichtbar schief.

Hier

ist sie im kleinen Bild nochmal angedeutet. Ein kleiner Viertelstabfräser

fährt in mehreren Bahnen und falzt damit die Mitte des Balkens aus. An den

Kanten bleibt ein Stück stehen. Diese Methode funktioniert an kurzen Stücken,

aber bei längeren Balken ergeben sich immer geringfügige Verwachsungen,

sie sind nie absolut gerade. Der Fräser wird aber in der CNC-Anlage gerade

hindurchgeführt und im Ergebnis sind die millimeterschmalen Kanten des Profils

sichtbar schief.

Man könnte es nun sicher auch "zu Fuß" machen, also mit der Oberfräse

mit Aufnahme und Anschlag, denn der würde der Form des Balkens folgen. Nur

braucht der kleine Viertelstabfräser aber 6 Durchgänge mit unterschiedlicher

Anschlagtiefe, um einen Balken zu profilieren - und das wäre ein Fass ohne

Boden. Also keine Profile.

Jedem Stück wird nun also nach dem Zuschnitt das Maß auf die Stirnkante geschrieben, das stellt sicher, dass man später immer sicher zum richtigen Stück greift. Besonders bei den Stücken, die (übrigens zufällig) nur einen Millimeter Längenunterschied aufweisen, kann es ansonsten zu Verwechslungen kommen.

Falze

Vor dem Zusammenbau muss nun genau ausgetüftelt werden, welches Teil an welcher Kante eine Falz benötigt, in die später die Außenverkleidung als Kassette eingelegt wird. Diese Falz muss zwei Anforderungen erfüllen:

- Ihre Tiefe im Material ist so bemessen, dass 2 Zentimeter stehen bleiben. Durch die später angebrachten Zierleisten zwischen Kassette und Rahmen wird davon ein Zentimeter verdeckt, der zweite bleibt sichtbar und bildet ein weiteres Profil. Da der Balken 34mm tief ist, wird die Falz also 14 mm tief.

- Ihre Breite von der Balkenkante muss der Kassette ausreichende Auflagefläche zur Verfügung stellen. In der Zeichnung liegt die Kassette - horizontal gesehen - ringsum 10mm auf. Auch hier lasse ich etwas Spiel, denn diese Stellen liegen nachher unsichtbar innen. Die Falz erhält daher eine Breite von ebenfalls 14mm. Das ist viel Spiel, bringt aber den Vorteil, dass beim Ausfalzen mit der Kreissäge 10*10mm Leisten entstehen, die man prima weiter verwenden kann.

Von den Außenseiten aller unteren Balken ist später wegen der Sockelleisten nur ein Zentimeter zu sehen, hier kommt es also nicht so sehr darauf an, welche Seite nun die Sichtseite wird. Wichtiger ist das bei den Balken, die komplett sichtbar bleiben. Die werden nun der Reihe nach geprüft und die schönste Seite wird zur Sichtseite erklärt. Kriterien dafür sind:

- Äste. Sind sie sauber und verschlossen, können sie attraktiv aussehen.

Sind

aber Astlöcher oder Ausrisse vorhanden, kommt die Seite nicht nach außen.

Geht der Ast durch den gesamten Balken hindurch, kann das Stück später

herausfallen. Falls es wie hier rechts im Bild bereits locker ist, sollte

man es vorsichtig heraus klopfen und wieder einleimen.

Sind

aber Astlöcher oder Ausrisse vorhanden, kommt die Seite nicht nach außen.

Geht der Ast durch den gesamten Balken hindurch, kann das Stück später

herausfallen. Falls es wie hier rechts im Bild bereits locker ist, sollte

man es vorsichtig heraus klopfen und wieder einleimen. - Maserung. Schön gemaserte Seiten wähle ich gern als Sichtseiten. Das ist aber Geschmackssache, andere wählen lieber die Seite mit der dezentesten Maserung.

- Qualität der sichtbaren Kante. Die Balken werden maschinell gehobelt und wie das Sprichwort sagt, fliegen dabei Späne. Die sind oft größer als gewollt und an den betreffenden Stellen fehlt dann ein Stück der Kante. Oder aber die Kante ist durch Transport eingedrückt oder sonstwie unschön. Unschöne Kanten kommen am besten nach innen - starke Beschädigungen oder Kernholz an der Kante bieten sich für die Falz an, denn dort wird die Kante ja weggenommen.

Ist die Auswahl erfolgt, wird sie an der Stirnseite mit einem Pfeil markiert. Der zeigt nun immer zu der Seite des Holzes, die nachher außen liegen soll. Gegenüber der Sichtseite wird nun gefalzt.

Vorweg: Fast alle Balken müssen an einer Seite gefalzt werden, aber eben nur fast alle!

Nicht gefalzt werden:

- Eines der langen 1556mm Stücke (das über den Schubladen)

- Die kleinen 81mm Bodenstützen

Doppelt - also an zwei über Eck liegenden Seiten - gefalzt werden dagegen die beiden 577mm Stücke (die inneren Ecken im Fußraum). Eine weitere Besonderheit bilden die Teile der hinteren vertikalen Eckbalken. Sie müssen zwar nicht doppelt gefalzt werden, aber die Falz dient beiden angrenzenden Verkleidungselementen als Auflage. Hier müssen diese Verkleidungen also später etwas genauer bemessen werden. Das gilt ebenso für die 4 Rahmenteile des Deckels. Sofern keine Intarsien in den Kassetten eingebracht werden, muss hier nichts angepasst werden. Die Auflagefläche hat ringsum 4mm Spiel und kann also leicht um 2 versetzt werden. Wenn aber doch Intarsien vorhanden sind, muss hier die Auflagefläche angepasst werden, damit die Intarsien mittig ausgerichtet bleiben.

Für das Einbringen der Falz gibt es verschiedene Methoden. Die schnellste und einfachste ist das Wegschneiden mit der Kreissäge. Einfach das Sägeblatt auf 14mm Tiefe stellen und mit 2cm Anschlag (inkl. Breite des Blattes) zwei Tauchschnitte vornehmen. Im Ergebnis hat man nicht nur die geplante Falz, sondern bei einem 4mm breiten Blatt auch noch eine schicke 10*10mm Leiste, die später gleich wieder Verwendung als Zierleiste finden kann. Wer mit den Zierleisten in den Türen bis hierher gewartet hat, bekommt sie nun geschenkt. Die Stücke sind aber auch für spätere Schritte noch gut zu gebrauchen, Insgesamt kann der Bedarf an fast 50 laufenden Metern Zierleisten mit dieser Methode fast halbiert werden.

Eine Alternative dazu ist der Elektrohobel, der in mehreren Durchgängen die Tiefe in der gewünschten Breite wegnimmt. Allerdings ist die Auflagefläche gering, sodass das eine wacklige Angelegenheit würde.

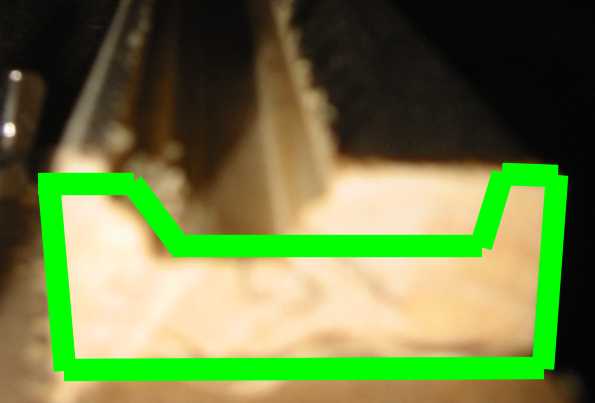

Und

letztlich geht es eben auch mit der Oberfräse und einem breiten Nutfräser.

Mit der Möglichkeit der Nutzung einer CNC-Fräse

ist das natürlich der gewählte Weg und bei den Dimensionen der Anlage sind

auch die längsten Balken mit mehr als anderthalb Metern kein Problem. Hier

habe ich nicht gezeichnet, sondern eine Einspannvorrichtung für die Balken

gebastelt und dann bei gleich bleibendem Wert der Y-Achse eine 2mm tiefe

Bahn nach der anderen gezogen. Im Bild ist einer der längsten Balken an

einem linksseitigen Anschlag zu erkennen, wobei das Werkstück rechts mit

einigen Scheiben aus meinem Spannsystem festgeklemmt ist. Der Monitor zeigt stark vergrößert die

Position des Werkzeugs - eine feine Funktion der Software, wenn man zwei

Meter vom Bildschirm entfernt steht. Zu dem Zweck habe ich übrigens das

Tastaturkabel verlängert und kann mich so mit dem Keyboard in der Hand durch

die gesamte Werkstatt bewegen.

Und

letztlich geht es eben auch mit der Oberfräse und einem breiten Nutfräser.

Mit der Möglichkeit der Nutzung einer CNC-Fräse

ist das natürlich der gewählte Weg und bei den Dimensionen der Anlage sind

auch die längsten Balken mit mehr als anderthalb Metern kein Problem. Hier

habe ich nicht gezeichnet, sondern eine Einspannvorrichtung für die Balken

gebastelt und dann bei gleich bleibendem Wert der Y-Achse eine 2mm tiefe

Bahn nach der anderen gezogen. Im Bild ist einer der längsten Balken an

einem linksseitigen Anschlag zu erkennen, wobei das Werkstück rechts mit

einigen Scheiben aus meinem Spannsystem festgeklemmt ist. Der Monitor zeigt stark vergrößert die

Position des Werkzeugs - eine feine Funktion der Software, wenn man zwei

Meter vom Bildschirm entfernt steht. Zu dem Zweck habe ich übrigens das

Tastaturkabel verlängert und kann mich so mit dem Keyboard in der Hand durch

die gesamte Werkstatt bewegen.

An einigen Stellen wird die Falz eigentlich nicht benötigt, so zum Beispiel am unteren Ende der vertikalen Balken oder an den Stellen, wo Kassetten durch Stützelemente im Rahmenaufbau getrennt sind. Man kann es hier ganz genau machen und die Falze nur an den notwendigen Stellen einbringen, aber das ist bei keiner der drei beschriebenen Methoden sinnvoll umzusetzen. Alle Falze verlaufen daher über die gesamte Länge der Balken. Die Anordnung führt dazu, dass in den oberen Ecken des Möbels in der Draufsicht sichtbare Stirnkanten auftreten, die zudem noch ausgefalzt sind - das sähe nicht schön aus. Der Deckelrahmen liegt daher auf.

Bei diesem Arbeitsschritt ist mir die Balgkupplung der X-Achse gebrochen, sodass nochmal 35 Euro auf das Projektbudget schlugen. Zum Glück war aber noch ein Ersatzteil da, es konnte also gleich weitergehen. Später ist aufgrund der Dauerbelastung der Gleichrichter in der Steuerung der Anlage durchgeschmort - aber auch das war bald behoben.

Sind alle Falze eingebracht, beginnt die Montage. Die Balken werden mit

Holzdübeln aneinander befestigt.

Für

das korrekte Anbringen der Dübellöcher wurde wieder die Methode mit den

Zentrierspitzen gewählt. Am fertig gefalzten Balken wird zunächst die Stelle

markiert, an der die innere Kante des zu verbindenden Balkens liegt. Im

Bild handelt es sich zum Beispiel um eine der vorderen vertikalen Stützen,

sodass die Markierung bei 115mm vom Balkenende sitzt (darunter ist das 95mm

Sockelprofil angebracht, sowie die 10mm Profilleiste, weitere 10mm des Balkens

bleiben sichtbar).

Für

das korrekte Anbringen der Dübellöcher wurde wieder die Methode mit den

Zentrierspitzen gewählt. Am fertig gefalzten Balken wird zunächst die Stelle

markiert, an der die innere Kante des zu verbindenden Balkens liegt. Im

Bild handelt es sich zum Beispiel um eine der vorderen vertikalen Stützen,

sodass die Markierung bei 115mm vom Balkenende sitzt (darunter ist das 95mm

Sockelprofil angebracht, sowie die 10mm Profilleiste, weitere 10mm des Balkens

bleiben sichtbar).

Ist die Markierung angebracht, wird zunächst das erste Dübelloch

gebohrt.

Es sitzt mittig auf dem verbliebenen Material und 17mm

(halbe Materialstärke)

links von der Markierung.

(halbe Materialstärke)

links von der Markierung.

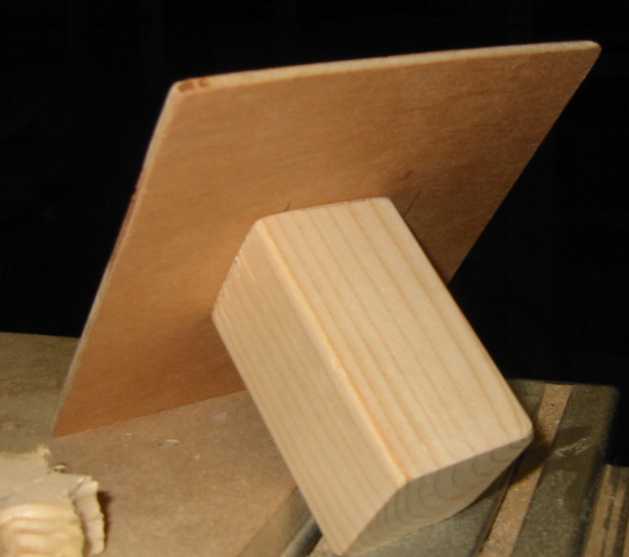

Nun

kommt eine selbst gebastelte Dübelhilfe zum Einsatz (Bild

links). Sie besteht aus einem etwa quadratischen Stück Sperrholz, auf das

mittig ein kleines Balkenreststück aufgeleimt wird. Die Seite dieses Balkenstückes

wird nun an die Bleistift-Markierung angelegt, während das Sperrholz seitlich

am Werkstück anliegt. Es ergibt sich eine feine zweiseitige Führung für

den senkrecht aufzusetzenden Balken, der nun an dieser Führung anliegend

auf die eingebrachte Zentrierspitze geführt wird und damit eine Markierung

an genau der richtigen Stelle erhält. Genau dort kommt dann das Loch in

die Stirnseite hinein.

Nun

kommt eine selbst gebastelte Dübelhilfe zum Einsatz (Bild

links). Sie besteht aus einem etwa quadratischen Stück Sperrholz, auf das

mittig ein kleines Balkenreststück aufgeleimt wird. Die Seite dieses Balkenstückes

wird nun an die Bleistift-Markierung angelegt, während das Sperrholz seitlich

am Werkstück anliegt. Es ergibt sich eine feine zweiseitige Führung für

den senkrecht aufzusetzenden Balken, der nun an dieser Führung anliegend

auf die eingebrachte Zentrierspitze geführt wird und damit eine Markierung

an genau der richtigen Stelle erhält. Genau dort kommt dann das Loch in

die Stirnseite hinein.

Beim Bohren ist darauf zu achten, dass die Tiefe

beider Bohrlöcher zusammen die Länge des Holzdübels übersteigt - Tiefenstopp

am Bohrer also ausreichend tief anbringen.

Beim Bohren ist darauf zu achten, dass die Tiefe

beider Bohrlöcher zusammen die Länge des Holzdübels übersteigt - Tiefenstopp

am Bohrer also ausreichend tief anbringen.

Auf

diesem Weg ergeben sich die Verbindungen der Balken. Das Bild links zeigt

das Beispiel des Rahmens für die rechte Schranktür und Schublade. Die Falze

liegen dabei jeweils hinten und erlauben später das Einlegen der Verkleidungen.

Die Verbindung mittels Holzdübel (übrigens 8mm stark)

ist hier im

ist hier im

Detail

zu erkennen. Sie

hat zusätzlich den Vorteil, dass das gesamte Gerüst nun

probehalber aufgebaut werden kann und doch leicht wieder zerlegbar ist.

Detail

zu erkennen. Sie

hat zusätzlich den Vorteil, dass das gesamte Gerüst nun

probehalber aufgebaut werden kann und doch leicht wieder zerlegbar ist.

Nun wurde erstmal gefegt - allein dieser Arbeitsschritt erzeugte mit der CNC-Fräse einen Eimer voll Späne. Die werden sorgfältig vom restlichen Müll getrennt, denn sie landen auf dem Kompost.

Hier links sind die Stirnseiten der gefalzten Balken zu sehen, insbesondere die ganz oben aufliegenden doppelt gefalzten Stücke.

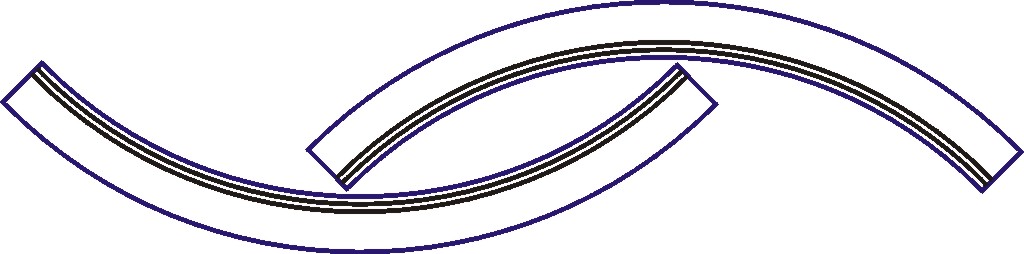

Bögen

Neben den vielen geraden Elementen waren auch zwei gerundete zu fertigen, nämlich die Bögen, die über der ausziehbaren Arbeitsfläche den Rahmen weiter nach oben führen. Sie haben einen Außendurchmesser von 35 Zentimetern und sind wie die anderen Elemente 34mm dick.

Hier gab es zunächst verschiedene Ansätze und Überlegungen, wie die am besten

zu fertigen seien. Einfach biegen ist bei dieser Materialstärke nicht drin,

schon gar nicht um diesen engen Radius. Am Anfang schwebten mir dünne Leisten

in der passenden Breite vor, die leicht zu biegen wären und in dem Zustand

verleimt werden können. Sieht aber von der Seite betrachtet nicht hübsch

aus. Dann dachte ich an Balkensegmente, die jeweils einen kleinen Teil der

Rundung realisieren - auf der Zeichnungsseite gibt es dazu eine Skizze.

Aber das war mir dann zu viel Fummelei und

Hier gab es zunächst verschiedene Ansätze und Überlegungen, wie die am besten

zu fertigen seien. Einfach biegen ist bei dieser Materialstärke nicht drin,

schon gar nicht um diesen engen Radius. Am Anfang schwebten mir dünne Leisten

in der passenden Breite vor, die leicht zu biegen wären und in dem Zustand

verleimt werden können. Sieht aber von der Seite betrachtet nicht hübsch

aus. Dann dachte ich an Balkensegmente, die jeweils einen kleinen Teil der

Rundung realisieren - auf der Zeichnungsseite gibt es dazu eine Skizze.

Aber das war mir dann zu viel Fummelei und

erzeugt später

auch keine schöne Sichtkante. Nach vielem hin und her habe ich dann einfach

zwei Leimholzbretter aufeinander geleimt und die Bögen aus diesem Material

herausgefräst. In der Zeichnung rechts hatte ich zunächst ausprobiert, ob

und wie die Breite

des Holzes für beide Bögen ausreicht. Es war knapp, aber es ging.

erzeugt später

auch keine schöne Sichtkante. Nach vielem hin und her habe ich dann einfach

zwei Leimholzbretter aufeinander geleimt und die Bögen aus diesem Material

herausgefräst. In der Zeichnung rechts hatte ich zunächst ausprobiert, ob

und wie die Breite

des Holzes für beide Bögen ausreicht. Es war knapp, aber es ging.

Zunächst

wurden die schwarzen Linien - die Falze - herausgearbeitet, nachdem im

ersten Schritt der Fräser einmal in 2mm Tiefe die gesamte Oberfläche abgefahren

hatte. Schließlich waren die beiden Bretter zusammen ja zwei Millimeter

dicker als gewollt. Im Anschluss erfolgte dann das Herauslösen der Elemente

durch das Abfahren der blauen Linien. In jedem

Zunächst

wurden die schwarzen Linien - die Falze - herausgearbeitet, nachdem im

ersten Schritt der Fräser einmal in 2mm Tiefe die gesamte Oberfläche abgefahren

hatte. Schließlich waren die beiden Bretter zusammen ja zwei Millimeter

dicker als gewollt. Im Anschluss erfolgte dann das Herauslösen der Elemente

durch das Abfahren der blauen Linien. In jedem

Durchgang

wurden zwei Millimeter abgenommen, sodass dies eine Weile gedauert hat.

Allerdings kann man diese Zeit gut für anderen Schritte nutzen und das

trug dazu bei, dass das gesamte Projekt zu dieser Zeit recht gut vorankam. Die Fräse

arbeitet allein und fertigt ein Werkstück, während man selbst etwas anderes

tut.

Durchgang

wurden zwei Millimeter abgenommen, sodass dies eine Weile gedauert hat.

Allerdings kann man diese Zeit gut für anderen Schritte nutzen und das

trug dazu bei, dass das gesamte Projekt zu dieser Zeit recht gut vorankam. Die Fräse

arbeitet allein und fertigt ein Werkstück, während man selbst etwas anderes

tut.

Das Ergebnis sind zwei perfekt passende und am Schleifteller schön geglättete Bögen, die den Balkenaufbau komplett machen.

Zwischenverbinder

Nachdem alle Kandidaten gefalzt waren, ging es weiter mit der Fertigung

der Zwischenverbinder.

Das

sind die brettstarken Elemente in den Seiten und auf der Rückwand, die die

Verkleidung in Segmente unterteilen. Diese Elemente sollen nun etwas reicher

verziert werden, da ich auf das Profil der Balken ja wie beschrieben verzichten

musste.

Das

sind die brettstarken Elemente in den Seiten und auf der Rückwand, die die

Verkleidung in Segmente unterteilen. Diese Elemente sollen nun etwas reicher

verziert werden, da ich auf das Profil der Balken ja wie beschrieben verzichten

musste.

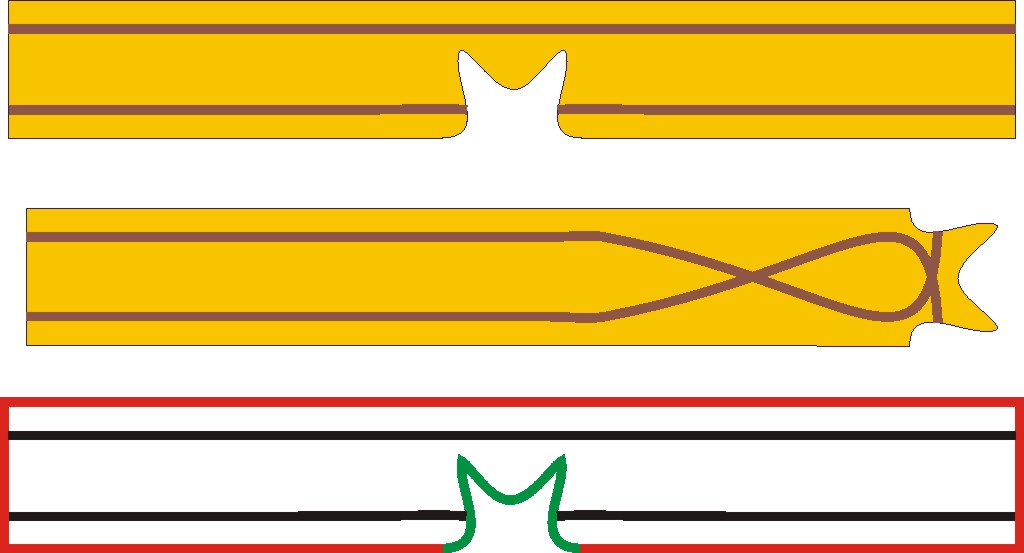

Ähnlich wie bereits bei den Türen greift hier das vertikale Element in

das horizontale hinein. Beide Seiten müssen dafür sehr genau bearbeitet

werden. Da hier das

Werkstück

(die 95mm breiten Bretter) bereits die passenden Maße hatte, weist die Zeichnung

eine Besonderheit auf - Teile von ihr werden überhaupt nicht bearbeitet,

sondern dienen nur der korrekten Ansteuerung der übrigen Teile. Die schwarzen

Bereiche wurden in 2 Schritten á 2,5mm Tiefe gefahren und bilden

wieder

die Nuten für die späteren Intarsien. Das grüne

Werkstück

(die 95mm breiten Bretter) bereits die passenden Maße hatte, weist die Zeichnung

eine Besonderheit auf - Teile von ihr werden überhaupt nicht bearbeitet,

sondern dienen nur der korrekten Ansteuerung der übrigen Teile. Die schwarzen

Bereiche wurden in 2 Schritten á 2,5mm Tiefe gefahren und bilden

wieder

die Nuten für die späteren Intarsien. Das grüne

Element wurde in 7 Schritten á 3 Millimeter gefahren. Es wird also komplett

herausgelöst, wobei jeder Schritt nur wenig Material wegnimmt und damit

auch nur wenig Kraft auf das Werkstück ausübt. Das hat viel besser funktioniert

als bei früheren Ausfräsungen, wieder was dazugelernt. Der rote Rahmen der Zeichnung wird dagegen überhaupt nicht gefräst, denn das Werkstück hat bereits die korrekten Maße. Er dient nur zur Orientierung am Nullpunkt der Zeichnung, der meist in der linken unteren Ecke des Werkstückes liegt.

Element wurde in 7 Schritten á 3 Millimeter gefahren. Es wird also komplett

herausgelöst, wobei jeder Schritt nur wenig Material wegnimmt und damit

auch nur wenig Kraft auf das Werkstück ausübt. Das hat viel besser funktioniert

als bei früheren Ausfräsungen, wieder was dazugelernt. Der rote Rahmen der Zeichnung wird dagegen überhaupt nicht gefräst, denn das Werkstück hat bereits die korrekten Maße. Er dient nur zur Orientierung am Nullpunkt der Zeichnung, der meist in der linken unteren Ecke des Werkstückes liegt.

Die schwarze Linie im Bild rechts ist ein Schatten, denn die beiden Teile sind hier nur angedrückt und nicht in voller Tiefe zusammengesteckt. Ich habe hier lediglich den Sitz geprüft, die Nuten für die Intarsien fehlen noch. Es passt bestens.

Nachdem

die Nuten eingebracht waren, erhielten auch die neuen Teile ihre Dübellöcher.

Dazu wurde die gleiche Methode wie oben beschrieben angewendet. Wo genau

welches Teil angesetzt

wird, geht aus der Zeichnungsseite hervor. Mit

Fertigstellung dieses Schrittes kann der nun fast komplette Rahmen einmal

probehalber aufgebaut werden.

Nachdem

die Nuten eingebracht waren, erhielten auch die neuen Teile ihre Dübellöcher.

Dazu wurde die gleiche Methode wie oben beschrieben angewendet. Wo genau

welches Teil angesetzt

wird, geht aus der Zeichnungsseite hervor. Mit

Fertigstellung dieses Schrittes kann der nun fast komplette Rahmen einmal

probehalber aufgebaut werden.

Einige Arbeitsschritte stehen in Abhängigkeit von anderen, daher ist

der Aufbau hier zunächst mal zu Ende. Die wichtigste Abhängigkeit ist die,

dass meine Werkstatt sich im Keller befindet. Es gibt eine Treppe nach oben

und auch einen separaten

Ausgang, aber beide Wege sind zu schmal, um das

fertig montierte Möbel aus dem Keller zu bekommen. Der Aufbau kann daher

nicht im Keller fixiert werden, es erfolgte später eine horizontale Zweiteilung,

bei der die hier im Bild noch durchgehenden hinteren Vertikalbalken gekürzt wurden.

Weitere Abhängigkeiten sind:

Ausgang, aber beide Wege sind zu schmal, um das

fertig montierte Möbel aus dem Keller zu bekommen. Der Aufbau kann daher

nicht im Keller fixiert werden, es erfolgte später eine horizontale Zweiteilung,

bei der die hier im Bild noch durchgehenden hinteren Vertikalbalken gekürzt wurden.

Weitere Abhängigkeiten sind:

- Das Einbringen der vertikalen Zwischenverbinder. Die erhalten zunächst ihre Intarsien (weil das Einklopfen später die Verleimung wieder lösen würde). Dann erst werden sie mit den horizontalen verbunden und dann erst an der Unterseite an den Sockelbalken fixiert.

- Der Fußraum. Er erhält noch eine Oberkante, die aber an den vertikalen Zwischenverbindern der Rückseite fixiert wird. Er muss also noch warten.

- Der Subwoofer. Er ist im Bild als schwarzer Kasten bereits zu sehen. Wo genau die hintere Innenwand des Fußraums verläuft, ergibt sich erst, wenn alle Verkleidungen dort angebracht sind. Solange bleibt er noch dort stehen.

Am Aufbau bleibt also auch mit Fertigstellung seiner Bestandteile noch einiges zu tun. Diese Arbeiten bilden den nächsten Schritt.

Zurück zum Inhaltsverzeichnis Zurück zum letzten Teilprojekt Weiter zum nächsten Teilprojekt Zur Materialliste Zu den Zeichnungen