Projekt Sekretär: Intarsien

Zurück zum Inhaltsverzeichnis Zur Materialliste Zu den Zeichnungen

Sowohl

Rahmenteile als auch die Kassetten der Türen haben nun eingenutete

bzw. ausgefräste Elemente, die mit andersfarbigem Holz gefüllt werden sollen

- mein erster Versuch, mich an eine Intarsien- oder Einlegearbeit zu wagen.

Diese Technik wurde später auch an vielen weiteren Elementen angewendet

und funktioniert dann genau so wie hier am Beispiel der Türen beschrieben.

Sowohl

Rahmenteile als auch die Kassetten der Türen haben nun eingenutete

bzw. ausgefräste Elemente, die mit andersfarbigem Holz gefüllt werden sollen

- mein erster Versuch, mich an eine Intarsien- oder Einlegearbeit zu wagen.

Diese Technik wurde später auch an vielen weiteren Elementen angewendet

und funktioniert dann genau so wie hier am Beispiel der Türen beschrieben.

Natürlich hat das nicht auf Anhieb funktioniert. Man sollte es zunächst einmal an einem einfachen Objekt (zum Beispiel einem Kreisrahmen) ausprobieren. Meist muss man zu den gezeichneten Maßen eine gewisse Toleranz lassen, ein Objekt mit 3mm gezeichneter Breite passt noch lange nicht in eine 3 Millimeter breit gezeichnete Nut. Das liegt nicht am Radius des Fräsers, der beim Zeichnen oder später beim Fräsen natürlich berücksichtigt wird. Es liegt vielmehr an der Abnutzung des Fräsers sowie an minimalen Toleranzen des Materials. Das Material weicht ein wenig vor dem Druck des Fräsers zurück und kehrt an seinen Platz zurück, wenn der Druck nachlässt.

Man kann diesen Effekt durch verschiedene Vorschub- (möglichst wenig) und Umdrehungswerte (möglichst viel) optimieren, aber gänzlich aufheben kann man ihn nicht. Als recht gangbar hat es sich erwiesen, für diese Toleranz 0,5-1mm zu berücksichtigen. Meine gezeichneten Einlegeobjekte erhalten also abschließend eine nach innen gerichtete Konturkorrektur von einem viertel bis einem halben Millimeter. Das klappte hier ganz gut, bei anderen Materialien oder Materialstärken muss aber neu getestet werden.

Stärker als der Effekt des Ausweichens ist der der Fräserabnutzung. Ich

habe diesen Effekt bereits bei der Fertigung der

Münzschautafeln

kennen gelernt, dort war nach Fertigung einer geringen Anzahl Tafeln bereits

ein

neuer Fräser fällig. Die Schneide des Fräsers wird in hartem Material recht

schnell stumpf. Im Effekt bedeutet das, dass die scharfe Schneide im Bereich

von Millimeterbruchteilen abgeschlagen wurde, der Fräserdurchmesser also

nun kleiner ist als zuvor. Im Bild ist ein Vergleich des gleichen Teils

mit einem schon häufig benutzten und einem neuen Fräser gleichen Durchmessers

zu sehen. Beide Teile wurden im gleichen Material mit gleichen Vorschub-

und Umdrehungswerten gefertigt und obwohl das Bild mächtig unscharf ist, lässt sich die Auswirkung gut erkennen.

ein

neuer Fräser fällig. Die Schneide des Fräsers wird in hartem Material recht

schnell stumpf. Im Effekt bedeutet das, dass die scharfe Schneide im Bereich

von Millimeterbruchteilen abgeschlagen wurde, der Fräserdurchmesser also

nun kleiner ist als zuvor. Im Bild ist ein Vergleich des gleichen Teils

mit einem schon häufig benutzten und einem neuen Fräser gleichen Durchmessers

zu sehen. Beide Teile wurden im gleichen Material mit gleichen Vorschub-

und Umdrehungswerten gefertigt und obwohl das Bild mächtig unscharf ist, lässt sich die Auswirkung gut erkennen.

Diese Abnutzung erfolgt um so schneller, je mehr Material der Fräser in einer gegebenen Zeit wegschaffen muss, also vor allem bei hohen Vorschubwerten. Bei Ausfräsungen wie Nuten oder Verzierungen spielt der Effekt keine Rolle, denn die winzigen Abweichungen sind nicht sichtbar und gerade bei der Holzbearbeitung also tolerierbar. Geht es aber um exakte Einpassungen, zum Beispiel der Münzen in die Tafeln oder der Intarsien in ihr Bett, dann werden diese Abweichungen sehr wohl spürbar und machen den Unterschied zwischen "passt" und "muss nachbearbeitet werden" aus.

Das

gleiche Problem hatte ich übrigens auch bei den Rahmenteilen. Hier habe

ich es durch recht aufwändiges Zurechtfeilen behoben. Ein Nutfräser, der

durch viele Nuten an seiner Spitze abnutzt, wird nun auch stärkeres Material

nicht mehr gerade trennen, sondern nimmt weiter oben (also tiefer an der

Fräserschneide) mehr Material ab als an der schon abgenutzten Spitze.

Im Ergebnis hat die Kante eine Kegelform, mit der sie entweder an der breiteren Seite nicht passt oder an der schmaleren eine sichtbare Lücke lässt. Wie erwähnt - das spielt sich im Bereich von Zehntelmillimetern ab, aber auf die kommt es hier eben an.

Im Ergebnis hat die Kante eine Kegelform, mit der sie entweder an der breiteren Seite nicht passt oder an der schmaleren eine sichtbare Lücke lässt. Wie erwähnt - das spielt sich im Bereich von Zehntelmillimetern ab, aber auf die kommt es hier eben an.

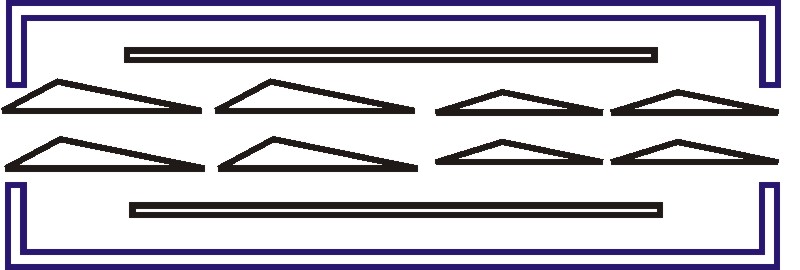

Die einzulegenden Stücke sehen nun wie hier links aus. Sie haben einen dicken Rahmen erhalten, damit man sie hier erkennen kann, in der Zeichnung sind das hauchdünne Linien. Man erkennt die Teile für eine Tür: Zwei gerade Stücke und zwei gewinkelte für die Rahmenteile sowie je 4 größere und kleinere Dreiecke, die den nautischen Stern füllen. Dazu kamen nachher noch 2mm breite Leisten, die ebenfalls im Stern verarbeitet wurden.

Natürlich wäre für die Intarsien ein dünneres Material viel geeigneter, denn es ist schneller und mit weniger Abnutzung zu bearbeiten. Jedoch waren die 4,5mm Platten billig und verfügbar, also wurden sie genommen.

Dabei entstanden Teile wie das hier abgebildete Dreieck. Hauchdünne Reste stehen

an allen Enden ab, zunächst wird also mit Schleifpapier geglättet.

Zusätzlich

werden die Spitzen dieser dreieckigen Teile mit der Feile gerundet, denn

die inneren Ecken des Sterns sind nicht spitz, sondern im Durchmesser des

Fräsers gerundet.

Zusätzlich

werden die Spitzen dieser dreieckigen Teile mit der Feile gerundet, denn

die inneren Ecken des Sterns sind nicht spitz, sondern im Durchmesser des

Fräsers gerundet.

Ständiges Ausprobieren stellt sicher, dass das Teil irgendwann passt. Nun wird es unter Zugabe von Leim eingelegt und mit dem Klüpfel mit Hilfe eines kleinen Klötzchens angeklopft. Pro Stern waren neben den 8 Dreiecken noch 8 gerade Teile notwendig, sodass sich dieser Schritt etwas hinzog.

Schneller ging es mit den Rahmenteilen und dem jeweils einen eingelegten Stück. Zunächst wurde Leim in die Nut

gegeben und dann festgeklopft - immer in der Mitte beginnend nach

außen gearbeitet, damit es sich nachher in der Mitte nicht nach oben wölbt.

Schneller ging es mit den Rahmenteilen und dem jeweils einen eingelegten Stück. Zunächst wurde Leim in die Nut

gegeben und dann festgeklopft - immer in der Mitte beginnend nach

außen gearbeitet, damit es sich nachher in der Mitte nicht nach oben wölbt.

Die Intarsien bestehen also aus der 4,5mm starken Lauan-Platte. Die habe

ich längs teilen lassen, so passte

sie ins Auto und so passt sie auch auf die Fräse.

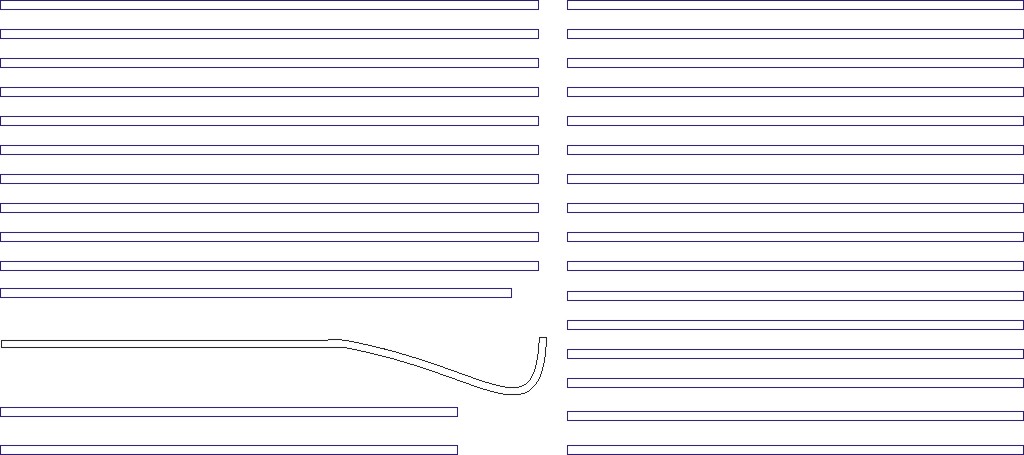

Die Zeichnung steht beispielhaft für viele weitere, die für die Intarsien erstellt wurden. Sie zeigt hier vor allem gerade Elemente, die in den Kassetten der Verkleidung verarbeitet werden.

Die kann man natürlich auch an der Säge herstellen, aber so läuft es

eben von selbst. Dazu wird einfach ein gutes Stück der Platte eingespannt

und los geht's. Wenn die Zeichnung fertig gefräst ist, ist in der Regel

auch der Kaffee ausgetrunken und es kann weitergehen. Leider fällt bei dieser

Methode viel Verschnitt an, denn die Abstände zwischen den Elementen müssen

recht groß sein, damit die Zwischenstege nicht auswandern. Das lässt sich

reduzieren, wenn man gerade Stücke an der (Band-) Säge herstellt, bei gerundeten

Elementen muss man

es

in Kauf nehmen, sofern man sie nicht manuell fertigt. Der Verschnitt

lässt sich optimieren, wenn der Steg zwischen zwei Elementen in seiner Breite gleich so

geplant wird, dass er nach dem späteren Herausnehmen dieselbe Breite hat wie die gefrästen Elemente und somit gleich als weiteres Element dienen kann.

es

in Kauf nehmen, sofern man sie nicht manuell fertigt. Der Verschnitt

lässt sich optimieren, wenn der Steg zwischen zwei Elementen in seiner Breite gleich so

geplant wird, dass er nach dem späteren Herausnehmen dieselbe Breite hat wie die gefrästen Elemente und somit gleich als weiteres Element dienen kann.

Das

gerundete Element in der Zeichnung weiter oben kommt übrigens in die Zwischenverbinder und zwar so wie hier rechts gezeigt.

Die Zeichnung weist nur eines aus, da ich ein zusätzliches für den Austausch

eines nicht gelungenen brauchte, die anderen entstanden mit separater Zeichnung.

Dieses Element nimmt die Linienführung des quer verlaufenden Zwischenverbinders

auf und führt die Linie bis an die Unterkante des vertikalen Stückes fort.

Das spiegelverkehrte Stück wurde identisch gefertigt, musste aber natürlich

an den beiden Kreuzungsstellen angepasst werden. Allerdings müssen die spiegelverkehrten

Stück auch spiegelverkehrt gezeichnet werden, denn exotische Sperrhölzer

sind meist nur auf einer Seite mit dem betreffenden Holz furniert - man

kann sie somit später nicht einfach umdrehen, sondern muss die Spiegelung

bereit in der Zeichnung berücksichtigen.

Das

gerundete Element in der Zeichnung weiter oben kommt übrigens in die Zwischenverbinder und zwar so wie hier rechts gezeigt.

Die Zeichnung weist nur eines aus, da ich ein zusätzliches für den Austausch

eines nicht gelungenen brauchte, die anderen entstanden mit separater Zeichnung.

Dieses Element nimmt die Linienführung des quer verlaufenden Zwischenverbinders

auf und führt die Linie bis an die Unterkante des vertikalen Stückes fort.

Das spiegelverkehrte Stück wurde identisch gefertigt, musste aber natürlich

an den beiden Kreuzungsstellen angepasst werden. Allerdings müssen die spiegelverkehrten

Stück auch spiegelverkehrt gezeichnet werden, denn exotische Sperrhölzer

sind meist nur auf einer Seite mit dem betreffenden Holz furniert - man

kann sie somit später nicht einfach umdrehen, sondern muss die Spiegelung

bereit in der Zeichnung berücksichtigen.

Bei der Verarbeitung der Intarsien kommt es auf Genauigkeit und glatte

Kanten an. Jedes Stück wird daher zunächst angehalten und mit

Bleistift genau markiert. Überstände werden dann mit der Säge abgeschnitten, hier

der Bandsäge. Dies geschieht aber nicht etwa direkt an der Markierung, denn

auch die Schnittkante der Bandsäge ist viel zu grob für diese Anwendung.

Vielmehr wird einige Millimeter neben der Markierung gekürzt und der Rest

dann am Schleifteller abgenommen. Das ergibt eine schöne glatte Kante, an

die man auch weitere Einlegeelemente anlegen kann, ohne dass die Verbindung

auffällt. Auf die extrem komplexen Einlegearbeiten in der Rückwand bin ich

im betreffenden Abschnitt näher eingegangen -

sie sind hier nicht so relevant, da jeder sein eigenes Motiv wählen wird.

Bei der Verarbeitung der Intarsien kommt es auf Genauigkeit und glatte

Kanten an. Jedes Stück wird daher zunächst angehalten und mit

Bleistift genau markiert. Überstände werden dann mit der Säge abgeschnitten, hier

der Bandsäge. Dies geschieht aber nicht etwa direkt an der Markierung, denn

auch die Schnittkante der Bandsäge ist viel zu grob für diese Anwendung.

Vielmehr wird einige Millimeter neben der Markierung gekürzt und der Rest

dann am Schleifteller abgenommen. Das ergibt eine schöne glatte Kante, an

die man auch weitere Einlegeelemente anlegen kann, ohne dass die Verbindung

auffällt. Auf die extrem komplexen Einlegearbeiten in der Rückwand bin ich

im betreffenden Abschnitt näher eingegangen -

sie sind hier nicht so relevant, da jeder sein eigenes Motiv wählen wird.

Mit

den vielen geraden Elementen aus der obigen Zeichnung werden nun die Kassetten

versehen. Das geht schnell von der Hand und auch insgesamt betrachtet ist

diese Art der Verzierung lange nicht so aufwändig, wie es vielleicht scheint.

Natürlich gilt das nur, wenn sie automatisiert gefertigt werden kann.

Mit

den vielen geraden Elementen aus der obigen Zeichnung werden nun die Kassetten

versehen. Das geht schnell von der Hand und auch insgesamt betrachtet ist

diese Art der Verzierung lange nicht so aufwändig, wie es vielleicht scheint.

Natürlich gilt das nur, wenn sie automatisiert gefertigt werden kann.

Manuelle Einlegearbeiten dagegen sind eine hohe Kunst, die nicht viele beherrschen - ich versuch's lieber erst gar nicht. Mit einer CNC-Fräse sind sie jedoch kein Problem mehr und schnell zu realisieren.

Zurück zum Inhaltsverzeichnis Zur Materialliste Zu den Zeichnungen